우리는 제조 공정을 고려해야합니다 광업 기계 용서 . 장인 정신은 디자인 도면과 이상적인 재료를 신뢰할 수있는 물리적 물체로 전환하는 핵심 단계입니다. 부적절한 장인 정신은 재료가 양질의 품질이 좋더라도 가혹한 채굴 조건의 요구 사항을 충족시킬 수 없더라도 마초에 치명적인 결함을 초래할 수 있습니다. 다음은 프로세스를 고려해야 할 핵심 이유입니다.

1. 단조의 최종 성능을 결정하십시오.

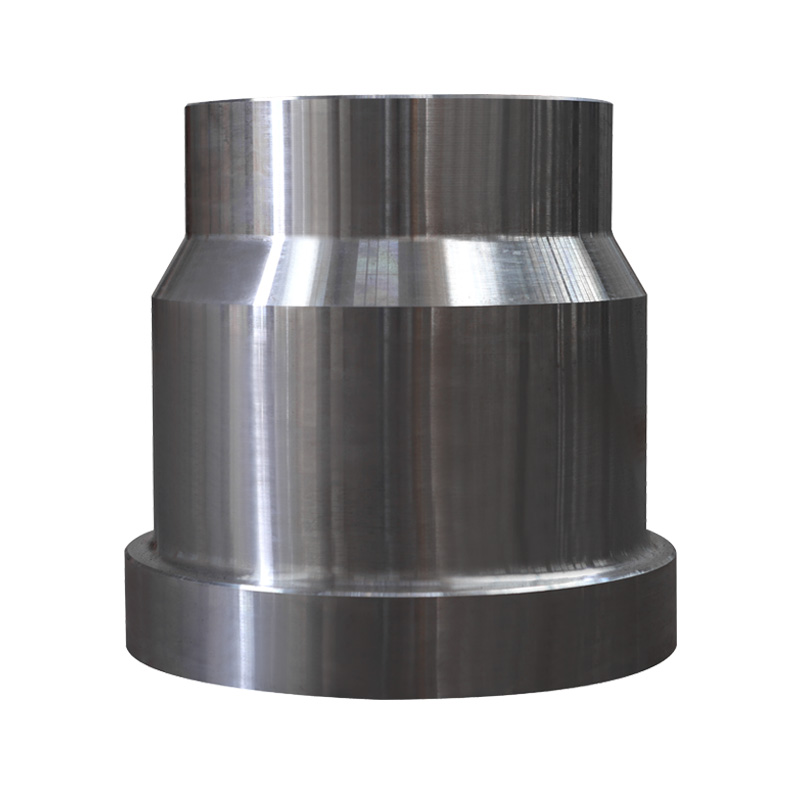

품질 형성 : 단조 방법 (무료 단조, 다이 단조 등), 온도 제어 및 변형은 금속 흐름 라인의 방향, 입자 크기 및 단조 내부의 밀도에 직접적인 영향을 미칩니다. 합리적인 프로세스는 주조 결함을 제거하고 구조를 개선하며 강도, 인성 및 피로 저항을 크게 향상시킬 수 있습니다. 장인 정신은 내부 느슨 함, 균열 또는 간소화 절단을 유발하여 하중 기반 용량을 크게 약화시킬 수 있습니다.

성능 제어 : 담금질 및 템퍼링과 같은 주요 열 처리 과정은 직접적으로 직접적으로 검토의 경도, 강도, 강인함 및 내마모성의 최종 비율을 결정합니다. 프로세스 매개 변수 (온도, 시간, 냉각 속도)의 약간의 편차는 설계 및 사용 요구 사항을 충족 할 수없는 불만족스러운 성능 (예 : 너무 단단하거나 마모가 발생하지 않는 등)을 초래할 수 있습니다.

2. 구조적 무결성과 신뢰성에 관한 :

내부 결함을 피하십시오 : 부적절한 단조 공정 (예 : 저온, 과도한 망치질) 또는 부적절한 열처리 (예 : 고르지 않은 가열/냉각)는 균열, 주름, 흰색 반점 및 절차의 표면 또는 표면 내에서 구조물을 과열되거나 과열되거나 뒤집는 것과 같은 결함을 쉽게 유발할 수 있습니다. 이러한 결함은 광산의 무거운 하중 및 충격 조건 하에서 스트레스 집중 및 골절 개시의 원천이며, 장비 안전에 심각한 위협이됩니다.

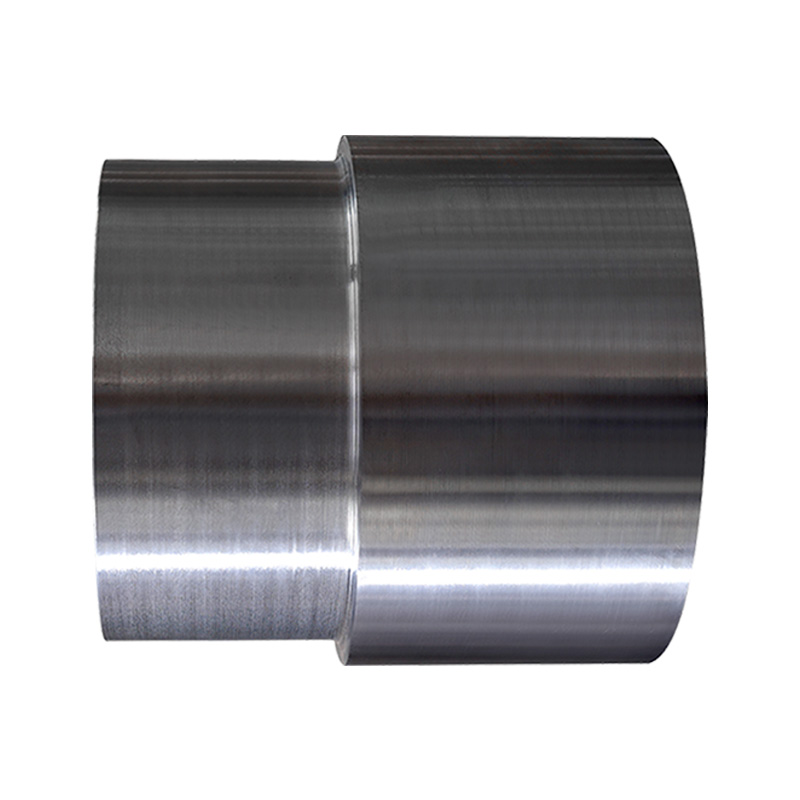

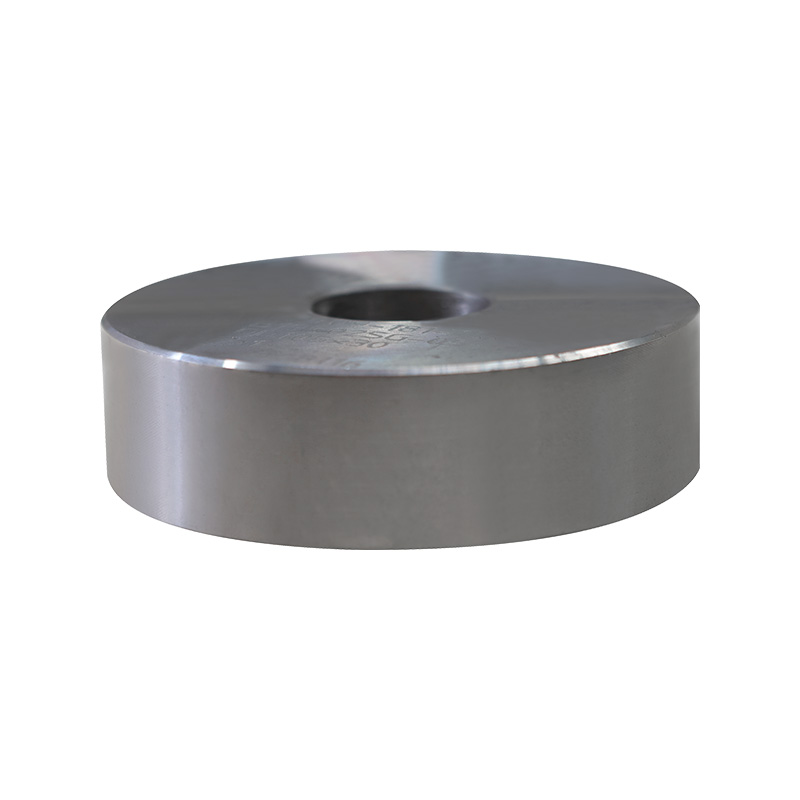

치수 정확도와 모양을 보장하십시오 : 단조 과정의 다이 설계 및 단조 정확도는 기하학적 모양, 주요 치수 및 위조의 적합 공차에 직접적인 영향을 미칩니다. 과도한 치수 편차 또는 비표준 형상은 어셈블리에 영향을 줄뿐만 아니라 서비스 중 고르지 않은 응력으로 인해 조기 손상을 일으킬 수 있습니다.

3. 서비스 수명 및 유지 보수 비용에 미치는 영향 :

저항 실패의 기초 : 단조 및 열처리를 통한 균일하고 밀도가 높고 강도가 높고 강인성 매트릭스 구조를 얻는 것이 마모, 충격 및 피로와 같은 광산의 전형적인 실패 모드에 저항하는 기초입니다. 부적절한 장인 정신은 최고의 재료조차도 잠재력을 발휘하기가 어렵 기 때문에 기대치와 자주 교체 및 셧다운보다 훨씬 낮은 구성 요소 수명을 초래합니다.

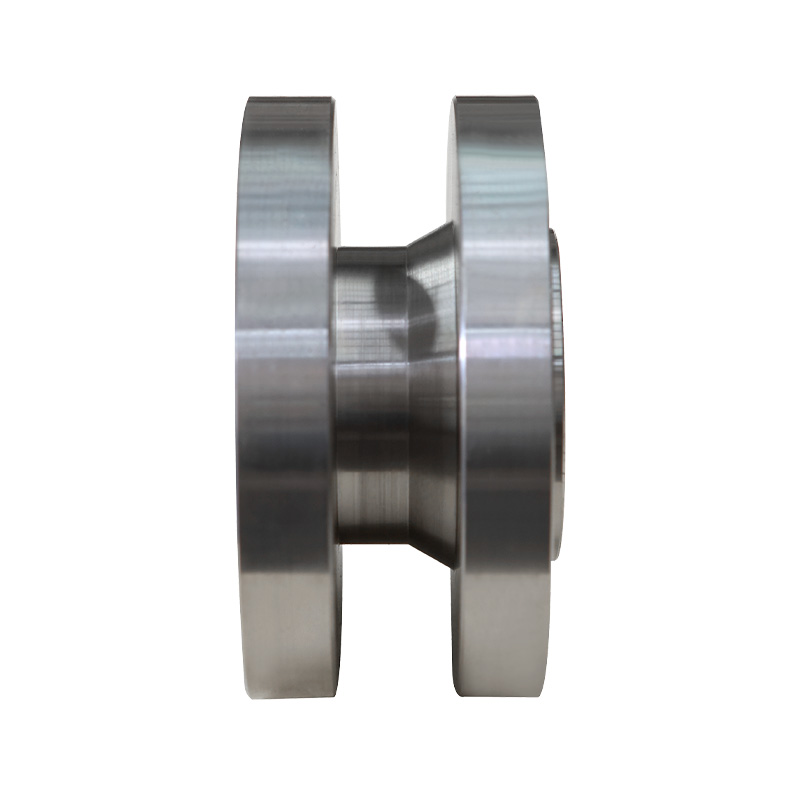

스트레스 집중 감소 : 좋은 단조 공정은 날카로운 모서리와 갑작스런 단면에서 스트레스 농도를 피하면서 합리적인 금속 간소 방향을 형성 할 수 있습니다. 적절한 열처리는 잔류 응력을 제거 할 수 있습니다. 이 모든 것이 피로 균열의 개시 및 전파를 직접 지연시킵니다.

4. 복잡한 기능 및 서비스 요구 사항을 충족하십시오.

특수 공정 요구 사항 : 채굴 기계의 일부 주요 용서 (예 : 내마모 부품의 표면 경화 및 주요 샤프트의 깊은 담금질)는 특정 성능 구배 또는 표면 특성을 달성하기 위해 특수한 단조 또는 열 처리 과정 (등온선 단조, 기화/질화 등)이 필요할 수 있습니다. 프로세스 선택은 이러한 특수 요구 사항과 일치해야합니다.

크고 복잡한 용서의 도전 : 대규모 마이닝 장비의 경향으로 인해 초대형 단조, 대형 열 처리 장비, 프로세스 제어와 같은 제조 공정은 내부 및 외부 품질의 일관성을 보장하는 데 큰 어려움입니다. 프로세스는 이러한 복잡성을 처리 할 수 있어야합니다.

5. 경제와 효율성의 균형 :

첫 번째 합격률 확인 : 성숙하고 안정적이며 제어 가능한 제조 공정은 첫 번째 합격률을 보장하는 데 중요합니다. 불안정한 프로세스는 높은 스크랩 률과 반복 수리로 이어져 비용이 크게 증가하고 전달을 지연시킵니다.

재료의 가치를 극대화 : 프로세스 최적화는 비용이 약간 낮지 만 성능 요구 사항을 충족하는 동안 가공성이 약간 낮은 재료를 선택하거나 프로세스를 통해 재료 성능을 향상시켜 더 나은 비용 효율성을 달성 할 수 있습니다. 반대로, 값 비싼 재료로 만들어 지더라도 제작되지 않은 용서는 스크랩이 될 수 있습니다.

6. 품질 보증 시스템 준수 :

프로세스의 추적 성 및 제어 성 : 표준화 된 제조 공정 (명확한 프로세스 사양, 프로세스 매개 변수 레코드 및 제어)은 품질 관리 시스템의 핵심 요구 사항입니다. 사용자 수용 표준 및 산업 표준을 충족하기위한 토대 인 안정적이고 추적 가능한 단조 품질을 보장합니다.

| 고려 영역 | 핵심 요점 | 단조에 미치는 영향 |

| 1. 최종 성능 | - 품질 형성 : 금속 흐름 라인, 곡물 정제, 단조 방법/온도/변형 밀도 .- 속성 관리 : 열처리 (담금질/템퍼링)에 의해 지시되는 경도, 강도, 강인함, 내마모성. | 단조가 광산 의무에 대한 강도, 강인성 및 내마모성 요구 사항을 충족하는지 직접 결정합니다. |

| 2. 구조적 무결성 및 신뢰성 | - 결함 예방 : 단조/열처리가 열악한 내부/외부 결함 (균열, 주름, 과열)을 피하십시오 .- 치수 정확도 : 올바른 모양, 크기, 적합 및 하중 분포를위한 공차를 보장합니다. | 충격/진동 하에서 치명적인 실패를 방지하는 데 중요합니다. 적절한 조립 및 서비스를 보장합니다. |

| 3. 서비스 수명 및 비용 | - 실패에 대한 저항 : 마모, 충격 및 피로 저항의 기초로 밀도가 높고 균일 한 미세 구조를 만듭니다 .- 스트레스 관리 : 금속 흐름 라인을 최적화하고 잔류 응력을 최소화합니다. | 구성 요소 수명을 연장하고 계획되지 않은 가동 중지 시간을 줄이며 총 유지 보수 비용을 낮 춥니 다. |

| 4. 복잡한 요구 사항 | - 특별 프로세스 : 고유 한 특성을위한 특정 기술 (예 : 제어 냉각, 표면 경화, 깊은 경화)이 필요할 수 있습니다 .- 대형/복잡한 부분 : 크기와 복잡한 모양에 대한 프로세스 기능이 필수적입니다. | 단조는 특수한 기능적 요구 (예 : 마모 표면, 핵심 강인함)를 충족하고 크기 문제를 처리 할 수 있습니다. |

| 5. 경제 및 효율성 | - 일류 수익률 : 일관되고 제어되는 프로세스는 스크랩 및 재 작업을 최소화합니다. 자재 가치 실현 : 비용/성능을 최적화합니다. 보다 경제적 인 재료를 잠재적으로 사용할 수 있습니다. | 제조 비용과 지연을 줄입니다. 애플리케이션에 가장 적합한 가치를 달성합니다. |

| 6. 품질 보증 | - 프로세스 제어 및 추적 성 : 정의 된 절차, 기록 된 매개 변수 및 표준 준수. | 일관된 품질을 보장하고 사양/코드를 충족하며 책임을 제공합니다. |